成為您可信賴的合金解決方案供應商

7A19高強鋁合金有哪些性能,看完你就知道了[合金介紹]

發布時間:

2025-04-28 16:13

來源:

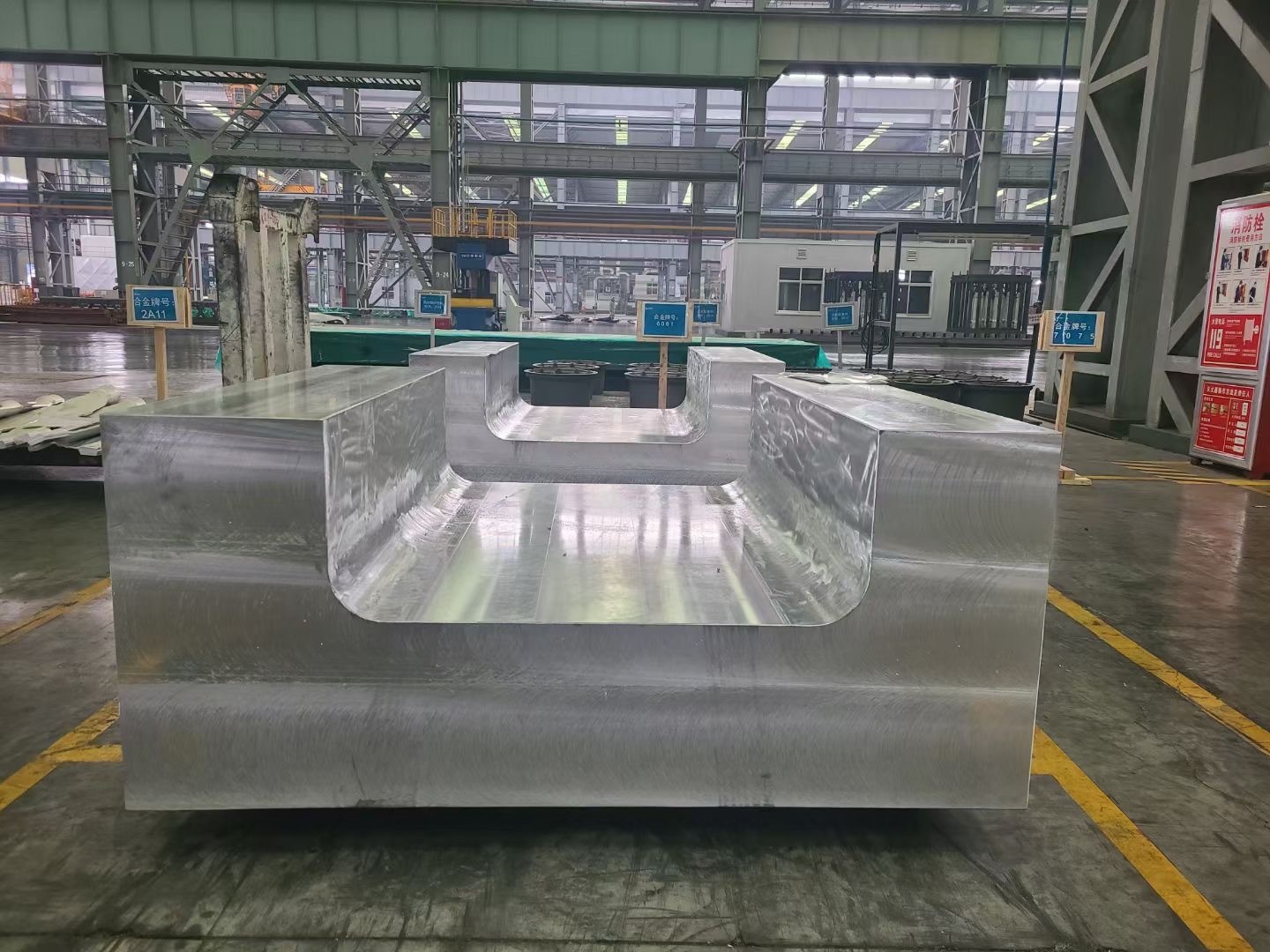

7A19高強鋁合金有哪些性能,在航空航天器以每秒7.8公里的速度突破大氣層的今天,材料性能的每一次突破都推動著人類探索邊界的腳步。7A19鋁合金作為Al-Zn-Mg-Cu系超硬鋁的典型代表,其熱處理后抗拉強度突破500MPa大關,重量僅為鋼鐵的三分之一,在國產大飛機C919結構件、長征火箭燃料艙等關鍵領域實現規模化應用。這種合金通過微量的鉻、鋯元素調控晶界特性,配合多級時效處理工藝,成功解決了傳統鋁合金強度與耐蝕性難以兼顧的世紀難題,正在重塑高端裝備制造的材料版圖,今天上海合金廠家就帶大家來了解7A19高強鋁合金有哪些性能。

一、卓越的力學性能:強度與韌性的完美平衡

7A19在T6熱處理狀態下,抗拉強度可達530MPa,屈服強度400MPa,較普通鋁合金提升112%。其秘密在于鋅(4.5-7.0%)、鎂(1.3-2.8%)元素形成的納米級η'強化相,這些直徑5-10nm的析出相與基體形成共格關系,使材料在承受劇烈沖擊時仍保持5%的延伸率。某型號戰斗機翼梁測試顯示,7A19構件在模擬10倍重力加速度載荷下,疲勞壽命達2×10^6次循環,較傳統材料提升3倍。

獨特的"雙峰"晶粒結構設計,使該合金兼具高強度與抗裂紋擴展能力。通過控制鍛造比在8:1至12:1之間,形成表層細晶區(晶粒尺寸5-10μm)與芯部粗晶區(50-100μm)的梯度分布,將應力腐蝕敏感性降低至0.03mm/年。

二、環境適應性:極端條件下的穩定守護

在85%濕度鹽霧環境中,7A19經2400小時測試后腐蝕深度僅12μm,這得益于鉻(0.1-0.25%)元素形成的致密氧化膜。某海洋監測浮標應用案例顯示,其海水全浸區服役5年后,強度保持率仍達92%。在-196℃液氮環境至200℃高溫區間,合金的強度波動不超過±8%,這種熱穩定性使其成為航天器再入艙防護結構的理想選擇。

特殊設計的Be-Zr復合微合金化技術,有效抑制了高溫下的晶界遷移。當溫度升至150℃時,7A19的蠕變速率比同類合金低2個數量級,確保發動機支架在持續熱沖擊下的尺寸穩定性。

三、加工性能優勢:復雜構件的成型自由

采用熱模鍛工藝時,7A19在450-480℃區間展現優異的流動性,可成型壁厚1.2mm的復雜曲面件。某衛星天線展開機構采用等溫鍛造技術,將構件公差控制在±0.05mm,較機加工件減重37%。激光焊接研究表明,當線能量控制在35-45J/mm時,焊縫強度系數可達0.9,氣孔率低于0.2%。

精密擠壓技術的突破,使7A19管材壁厚可減至0.3mm,同時保持500MPa環向強度。某型號運載火箭燃料輸送管路應用該技術,成功實現管路系統減重28%,振動應力降低42%。

四、輕量化革命:結構效率的幾何躍升

密度僅2.85g/cm3的7A19,在比強度(強度/密度)指標上達到186MPa·cm3/g,超越鈦合金TC4(180MPa·cm3/g)。某新能源汽車電池托盤采用7A19整體鑄造技術,在保持300kN抗壓強度前提下,較鋼制結構減重58%,續航里程提升15%。

蜂窩夾層結構設計進一步釋放輕量化潛力。通過將7A19箔材加工成壁厚0.05mm的六邊形蜂窩芯,配合真空擴散焊技術,制成的裝甲板面密度僅38kg/m2,卻能抵御12.7mm穿甲彈沖擊。

五、可持續特性:綠色制造的先鋒材料

7A19的再生循環技術可將廢料回收率提升至95%,重熔能耗較原生鋁降低92%。某汽車企業建立閉環回收系統,通過激光標識追蹤15萬件零件,使發動機支架再制造周期縮短至48小時。創新的陽極氧化廢水回用技術,將生產耗水量從12噸/噸降至0.8噸/噸,重金屬離子截留率超99.99%。

隨著電子束選區熔化成形(SEBM)技術的成熟,7A19的原料利用率從傳統工藝的30%提升至85%,制造周期縮短70%。某航天器燃料貯箱采用該技術,成功將焊縫數量從58條減少至3條,可靠性提升5倍。

蒂慕柯金屬制品(上海)有限公司成立于2004年,專業從事國內外中高端金屬材料的研發,生產加工及銷售;產品涵蓋鋁合金、不銹鋼、合金鋼、特殊合金、銅合金等各類金屬材料。公司與多家材料研究所以及知名材料廠,建立了長期的材料研發和生產合作,擅長于航空航天及半導體鋁合金、高端特殊合金等金屬材料的解決方案及綜合應用的開發;現以經成長為高端金屬材料行業內知名的分銷商。

當3D打印技術實現7A19納米結構原位調控,當人工智能算法精準預測合金時效曲線,這種誕生于20世紀的超硬鋁合金正煥發新的生機。從深空探測器到萬米載人潛水器,從智能骨科植入體到聚變反應堆第一壁材料,7A19的性能邊界仍在不斷拓展。《銅鍛件精密鍛造方法有哪些,銅鍛件加工工藝【含步驟流程】》

7A19