成為您可信賴的合金解決方案供應(yīng)商

鍛件缺陷如何避免,本文來告訴你[最新更新]

發(fā)布時間:

2025-05-28 16:26

來源:

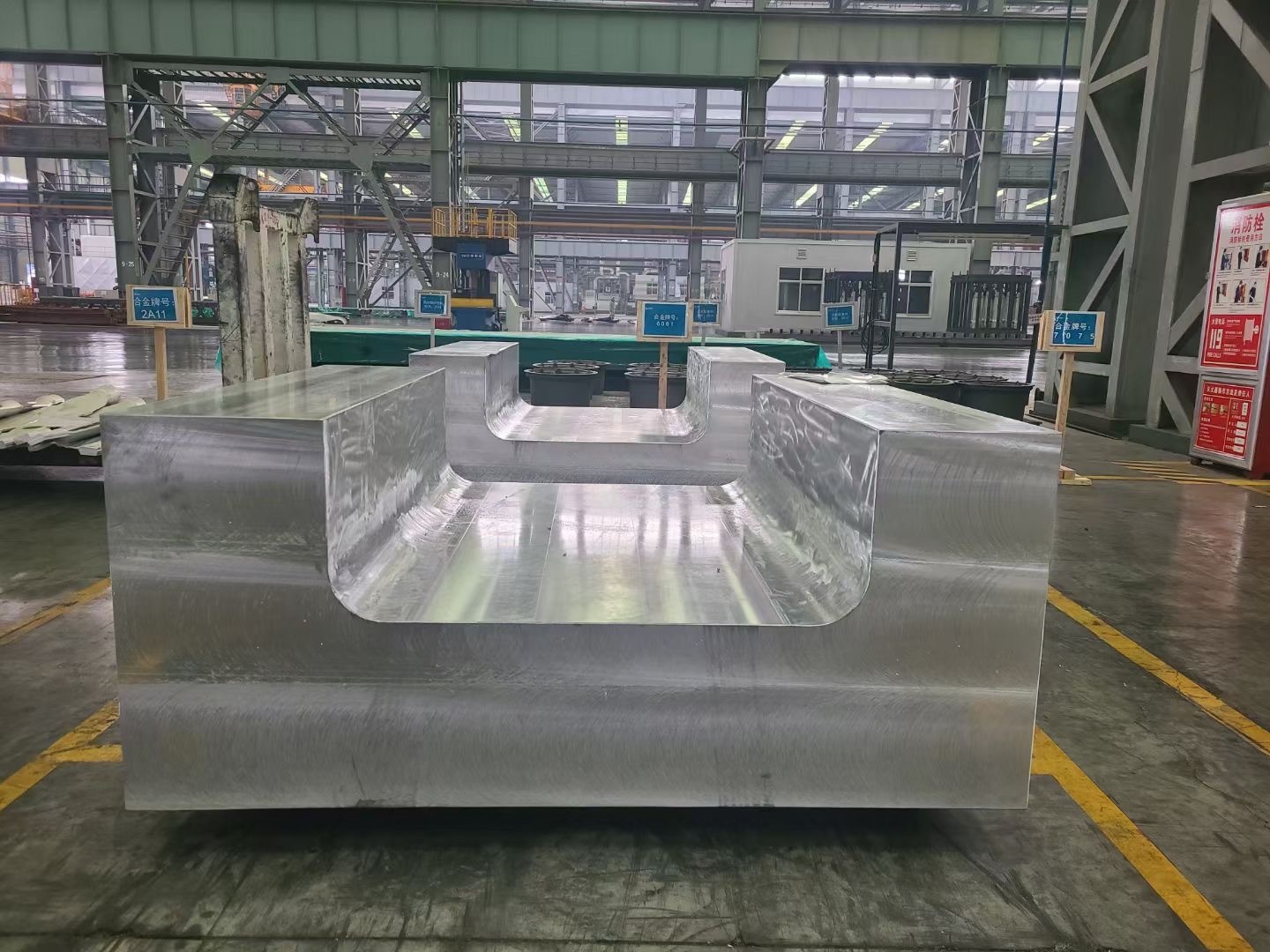

鍛件缺陷如何避免,在航空航天、能源裝備等高端制造領(lǐng)域,鍛件質(zhì)量直接決定產(chǎn)品服役性能。但據(jù)《國際鍛造技術(shù)期刊》統(tǒng)計,全球仍有23%的鍛件因內(nèi)部裂紋、折疊、流線紊亂等缺陷導(dǎo)致報廢,其中60%的問題根源可追溯至鍛造工藝控制不當(dāng)。當(dāng)鈦合金鍛件單價突破萬元/公斤,當(dāng)風(fēng)電主軸鍛件直徑超過5米,如何系統(tǒng)化規(guī)避缺陷風(fēng)險,今天上海鍛件廠家就帶大家來了解鍛件缺陷如何避免。

一、原材料缺陷的源頭狙擊

鋼錠純凈度是鍛造質(zhì)量的第一道防線。某汽輪機轉(zhuǎn)子制造商通過真空碳脫氧(VCD)技術(shù),將氧含量控制在15ppm以下,使夾雜物缺陷率下降42%。更關(guān)鍵的是建立"三位一體"檢測機制:光譜儀實時監(jiān)控合金元素波動、超聲波探傷篩查內(nèi)部縮孔、熱酸洗檢測表面裂紋。對于高溫合金鍛件,建議采用電渣重熔(ESR)工藝,其等軸晶比例可達85%以上,有效避免鍛造過程中的晶界開裂。

二、鍛造工藝的溫度革命

溫度窗口的精準(zhǔn)控制決定金屬流動形態(tài)。鈦合金鍛造需將坯料溫差控制在±15℃以內(nèi),某航空鍛件廠通過紅外熱成像系統(tǒng)實時調(diào)整加熱爐參數(shù),使β相變區(qū)溫度波動從±25℃壓縮至±8℃,產(chǎn)品組織均勻性提升37%。在鋁合金模鍛中,應(yīng)變速率應(yīng)保持在0.1-10s?1范圍,某新能源汽車底盤鍛件商采用等溫鍛造技術(shù),將變形抗力降低60%,徹底消除折疊缺陷。

三、模具設(shè)計的流線優(yōu)化

模腔幾何參數(shù)直接影響金屬流動路徑。針對長軸類鍛件,采用預(yù)鍛模與終鍛模分步成形策略,某曲軸生產(chǎn)商通過調(diào)整預(yù)鍛模圓角半徑從R8增至R15,使金屬流線連續(xù)性提升53%。對于復(fù)雜異形件,應(yīng)用Deform-3D軟件進行虛擬鍛造仿真,某齒輪鍛件廠通過16次迭代優(yōu)化飛邊槽尺寸,將充填不滿缺陷從12%降至0.8%。模具表面進行TD處理(熱擴散法鍍層),硬度可達HV2800以上,壽命延長3倍。

四、變形過程的精準(zhǔn)調(diào)控

多向鍛造技術(shù)打破傳統(tǒng)變形局限。某核電站穩(wěn)壓器鍛件采用三維軋制+徑軸向碾壓工藝,等效應(yīng)變值從1.2提升至2.8,晶粒尺寸細化至5μm以下。在大型環(huán)件軋制中,實時監(jiān)測軋制力波動并反饋調(diào)整進給速度,某風(fēng)電法蘭制造商將橢圓度偏差從±8mm壓縮至±1.5mm。更先進的應(yīng)變補償算法,可根據(jù)實時金相照片動態(tài)調(diào)整鍛造路徑,某高溫合金渦輪盤鍛件合格率因此提升至99.3%。

五、熱處理與檢測的閉環(huán)控制

智能淬火系統(tǒng)消除殘余應(yīng)力風(fēng)險。某高鐵車軸采用感應(yīng)加熱+噴霧淬火工藝,通過PID算法將相變區(qū)冷卻速率控制在80-120℃/s,使表面硬度梯度差從HRC8降至HRC3。三維掃描檢測技術(shù)實現(xiàn)全尺寸數(shù)字化比對,某航空航天支架鍛件通過點云數(shù)據(jù)分析,將尺寸超差風(fēng)險提前48小時預(yù)警。超聲波相控陣(PAUT)技術(shù)可檢測0.2mm級內(nèi)部缺陷,某核電封頭鍛件探傷效率提升5倍。

上海蒂慕科特種合金有限公司成立于2013年,主要從事于石化、核電、航空、航天、軍工、船舶、環(huán)保、醫(yī)療等高端領(lǐng)域應(yīng)用的高溫合金、耐蝕合金、精密合金、鈦合金、鎢合金、特種不銹鋼等高性能合金材料的研發(fā)、生產(chǎn)和銷售。

在高端鍛件制造進入微米級精度的時代,缺陷防控已從經(jīng)驗判斷轉(zhuǎn)向數(shù)據(jù)驅(qū)動。建議企業(yè)建立"鍛造數(shù)字孿生系統(tǒng)",實時采集壓力、溫度、位移等18項工藝參數(shù),通過機器學(xué)習(xí)預(yù)測缺陷產(chǎn)生概率。《鋁合金材料有哪些優(yōu)缺點,三分鐘了解本篇內(nèi)容[行業(yè)百科]》

鍛件